今回紹介するのは、分子接合による平滑銅箔と低誘電材料の接合です。この組み合わせの狙いは、高周波対応のフレキシブル配線基板(FPC)です。

近年、5G通信やAI技術の進化、IoTデバイスの普及に伴い、電子機器内部で扱われる信号の高周波化が進んでいます。スマートフォン、ウェアラブルデバイス、データセンターなど、様々な分野でデータ転送速度の向上が求められる中、電子回路を構成する基板の、特に柔軟性が求められるFPC(フレキシブルプリント基板)において、伝送損失の問題がクローズアップされています。

高周波信号を扱う際、伝送損失が大きくなると信号波形が乱れ、通信エラーの原因になることがあります。伝送損失の主な要因は、以下の2つです。

信号が流れる銅箔(導体)で発生する損失です。高周波では電流が導体の表面近くに集中する「表皮効果」が生じます。銅箔の表面が粗い(凹凸がある)と、電流が通る経路が長くなり、抵抗が大きくなってしまいます。

銅箔を支える基材(誘電体)で発生する損失で、誘電損失は基材の比誘電率と誘電正接に依存します。比誘電率と誘電正接の値が高い材料ほど、高周波域でのエネルギー損失が大きくなります。特に周波数が高くなるほど、誘電損失が伝送損失全体に占める割合が増大します。

導体損失と誘電損失を低減した高周波対応FPCを実現するために、以下のような導体と基材が求められます。

表皮効果の影響を軽減するため、表面が平滑な(低粗度の)銅箔を導体として使用することが理想です。

比誘電率と誘電正接が低い低誘電材料(例:液晶ポリマーLCP、特定の低誘電性ポリイミドなど)を基材として使用することが理想です。

これらの材料を安定的に接着する技術は、次世代の電子機器の性能に影響を及ぼすキーテクノロジーの一つです。

低誘電材料と平滑な銅箔が求められる一方で、これらの接着には技術的な難しさがあります。

低誘電材料は、一般に極性が低いという特徴があります。この特徴は誘電損失の低減には有利ですが、接着の面では不利になります。通常の接着剤や接着シートは、材料表面と接着剤の間で働く分子間力を利用して接合しますが、低極性の材料は分子間力が働きにくいので、十分な接着強度を得るのが難しくなります。

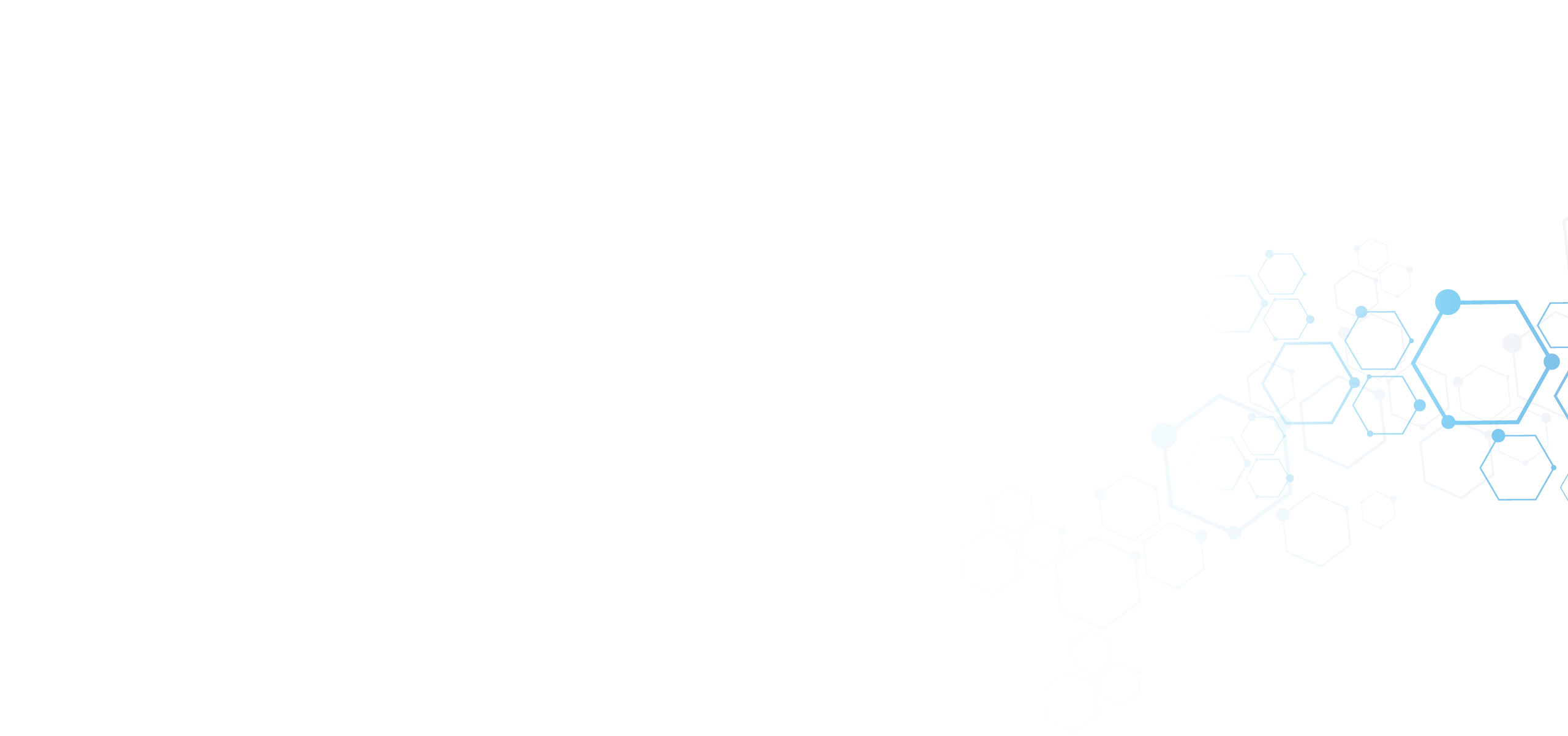

そのため従来のFPC製造では、銅箔表面に凹凸をつけて基板に食い込ませる「アンカー効果」によって接着力を確保してきました。しかしこの方法では、導体損失を低減するために求められる「平滑な銅箔」と、相反してしまいます。つまり、

・導体損失を低減したい → 平滑な銅箔が理想

・接着強度を確保したい → 粗い銅箔が有利

というジレンマが生じるのです。

分子接合技術が、この課題の解決策になることを説明します。

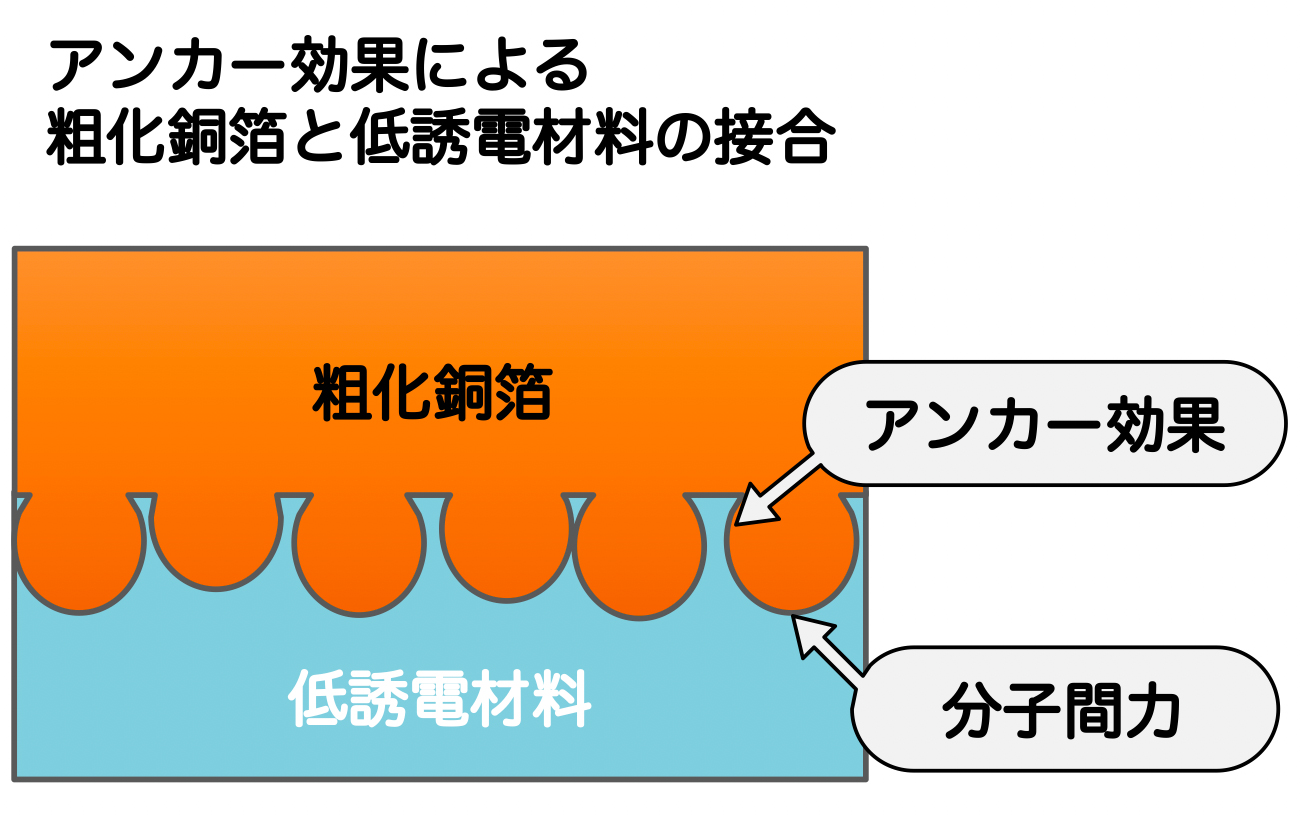

分子接合剤は、一般にXとYの2種類の官能基を持っており、例えば

・官能基X:銅箔と化学的に反応し結合

・官能基Y:低誘電樹脂と化学的に反応し結合

するような分子接合剤を準備し、適切なプロセスで接着すれば、分子接合剤が銅箔と低誘電樹脂を化学結合(共有結合)で繋ぎ、強固な接着力が得られます。

分子接合では、接着力を化学的な結合によって得るため、従来の接着のように分子間力やアンカー効果に頼る必要はありません。さらに、この分子接合剤の官能基Yには、極性が小さい低誘電樹脂とも安定的に化学結合できるものがあります。これにより、分子接合技術を活用することで、「平滑な銅箔」と「低誘電樹脂」の接着が可能になるのです。

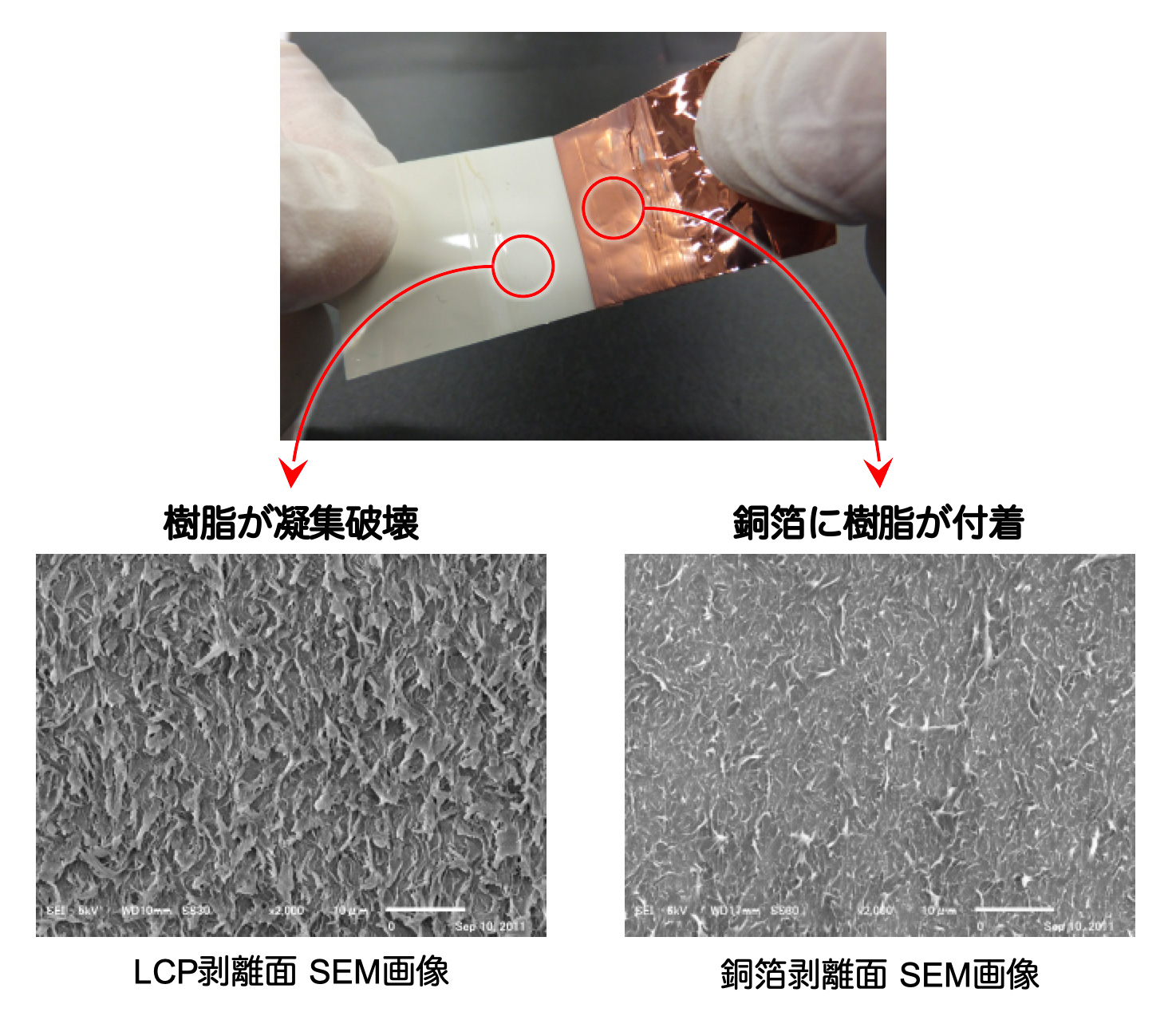

平滑な銅箔と、代表的な低誘電樹脂であるLCPを分子接合技術で接着した例を紹介します。

下図は、平滑銅箔とLCPの接着物をはがした後の、剥離面のSEM画像です。銅箔表面に、LCPが広く転写されている様子が確認できます。これは、接着界面の強度がLCPの機械的強度(凝集破壊強度)を上回っていることを示しており、分子接合によって強固に接合していることがわかります。

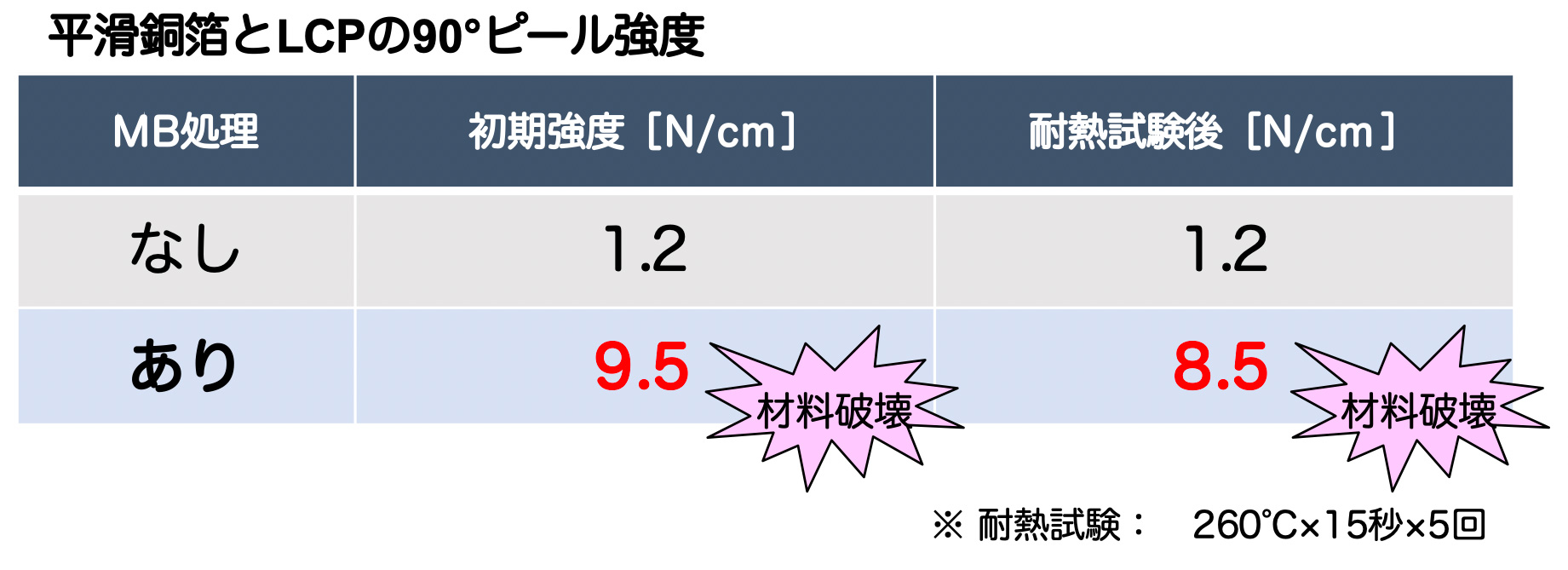

分子接合によって接着したLCPと平滑銅箔の接着強度を、下の表に示しました。FPCに求められる銅箔と樹脂との接着強度ですが、通常は5N/cm程度あれば十分ですので、実用レベル以上の接着強度があります。

また、FPCにデバイスを実装する際には、はんだ付けなどの熱ストレスがかかります。下の表には、はんだ工程を想定した熱ストレスをかけた後の接着強度も記載していますが、分子接合による接着は初期の接着強度を維持していました。

この結果は、分子接合技術で接合した平滑銅箔とLCPが、高周波対応FPCに必要な「低誘電性」と「平滑な銅箔」という要求を満たしつつ、実用的な「接着強度」と「耐熱性」を同時に実現したことを表しています。

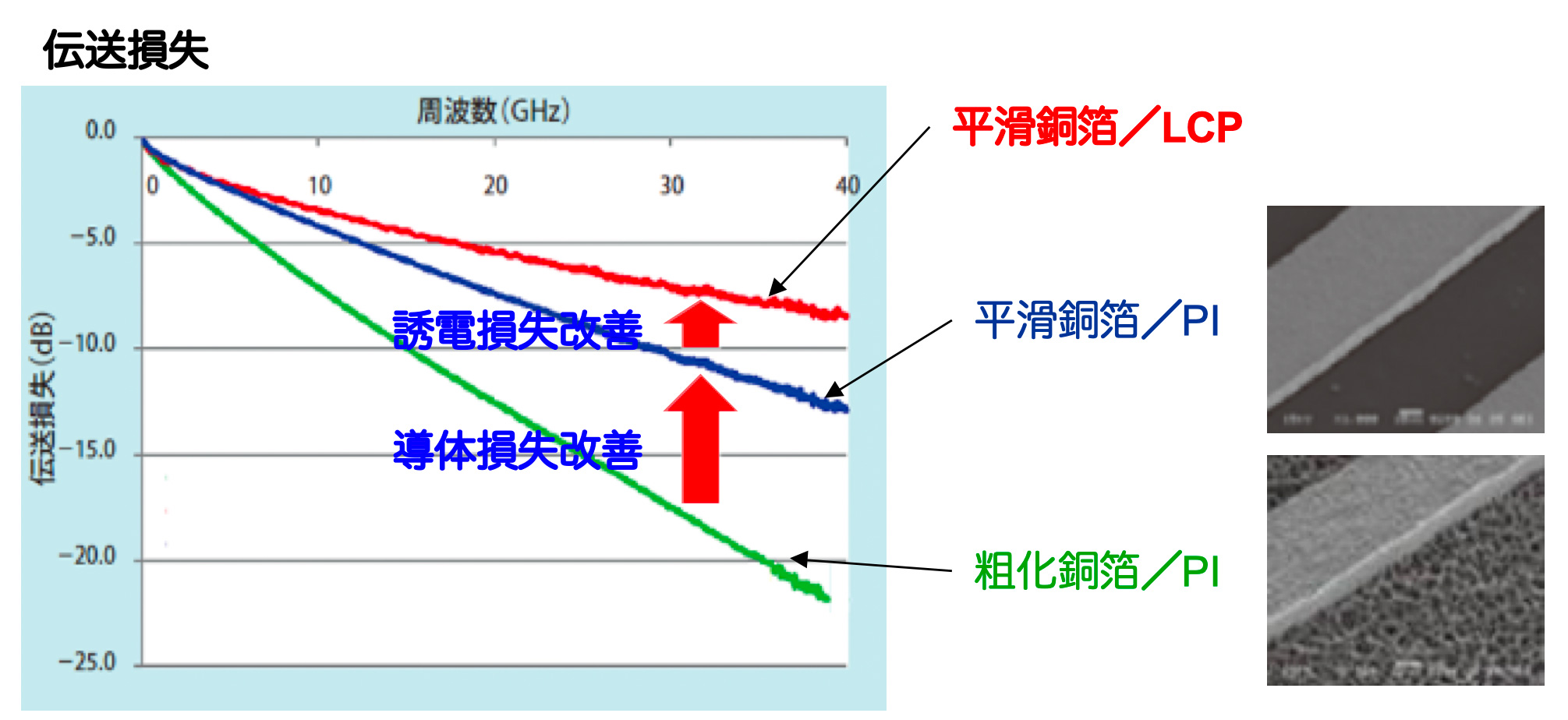

高周波対応FPCの伝送損失の測定例を、下の図に示しました。分子接合技術によって作製したLCPと平滑銅箔のFPCは、導体損失と誘電損失が改善され、伝送特性が向上しました。

今回は、平滑銅箔とLCPを用いた高周波対応FPCを例に、分子接合技術による高周波基板の性能向上について紹介しました。

ここで使用した分子接合剤は、銅とLCPの接着に特化したものではありません。この分子接合剤は、ほぼすべての金属と樹脂との接着に有効です。

「接着剤では十分な強度が得られない」、といった課題はございませんか?また、「表面が平滑な部材を接着したい」、といったご要望はございませんか?

分子接合技術が、課題の解決に貢献できるかもしれません。ぜひ、お気軽にご相談ください。

次回は、分子接合技術の放熱技術への応用について紹介いたします。

一覧へ戻る私たちは、半導体、電子部品、電気機器、医療機器、自動車部品、商社など、幅広い業界のメーカー様から、研究開発・製品設計・生産技術に関するご相談やご依頼をいただいております。 樹脂・ゴム・金属・セラミックス・布など、異なる材料の接合技術に豊富な実績があり、お客様の課題解決を全力でサポートいたします。接合に関することなら私たちにお任せください。

たとえば、こんなお悩みはありませんか?このようなお困りごとは、分子接合技術の専門企業「株式会社いおう化学研究所」にご相談ください。経験豊富な技術で課題解決をお手伝いします。 資料ダウンロードご希望の方はこちらから