「接着がむずかしい」とされてきたPP樹脂とシリコーンゴム。この“難接着”コンビが、分子接合技術によって確実に、しかも高強度で接着可能になりました。本記事では、実際の接合プロセスや応用例、接着強度について分かりやすくご紹介します。

今回は、PP樹脂とシリコーンゴムという、いわゆる「難接着材料」どうしの接合です。

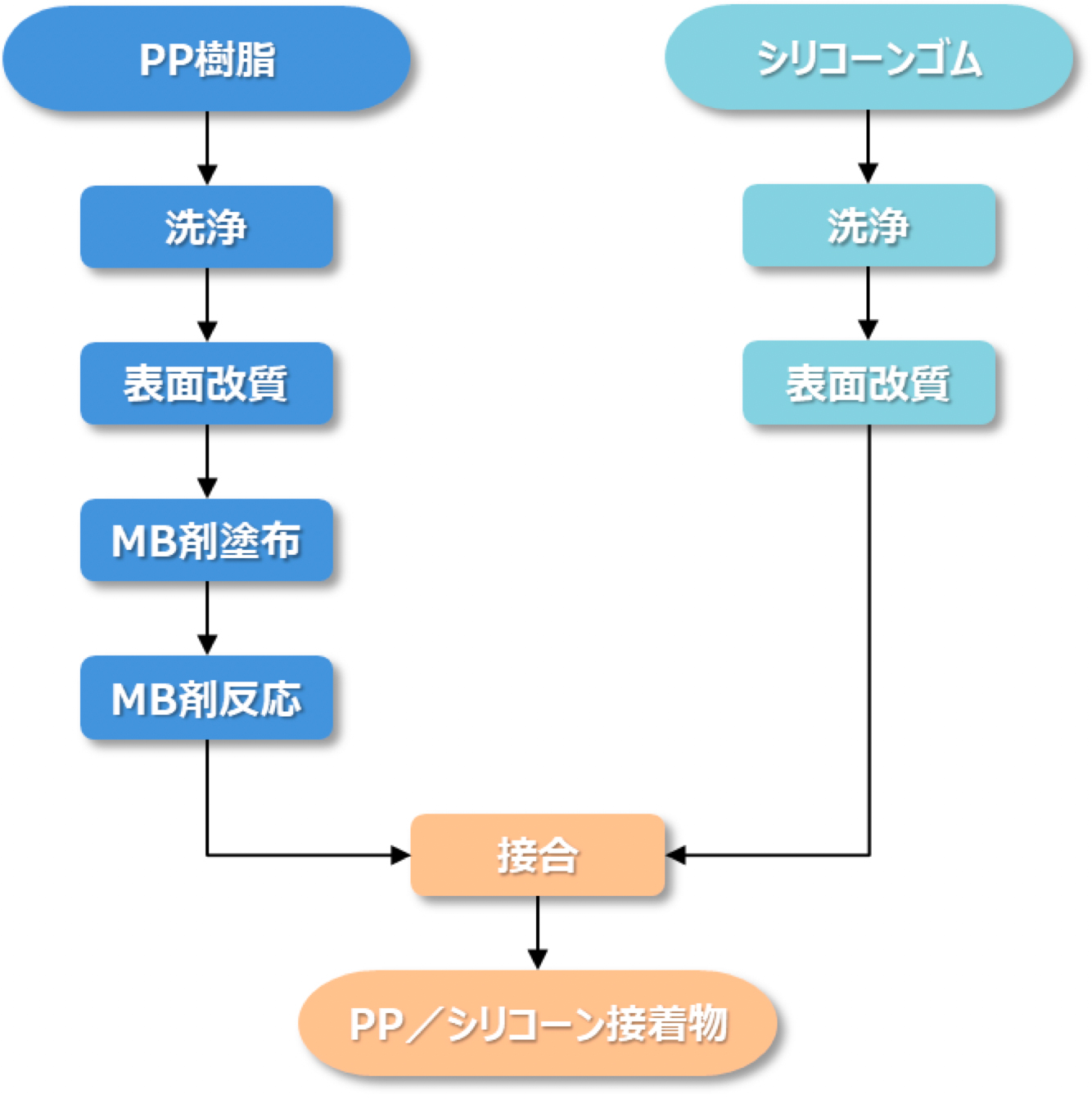

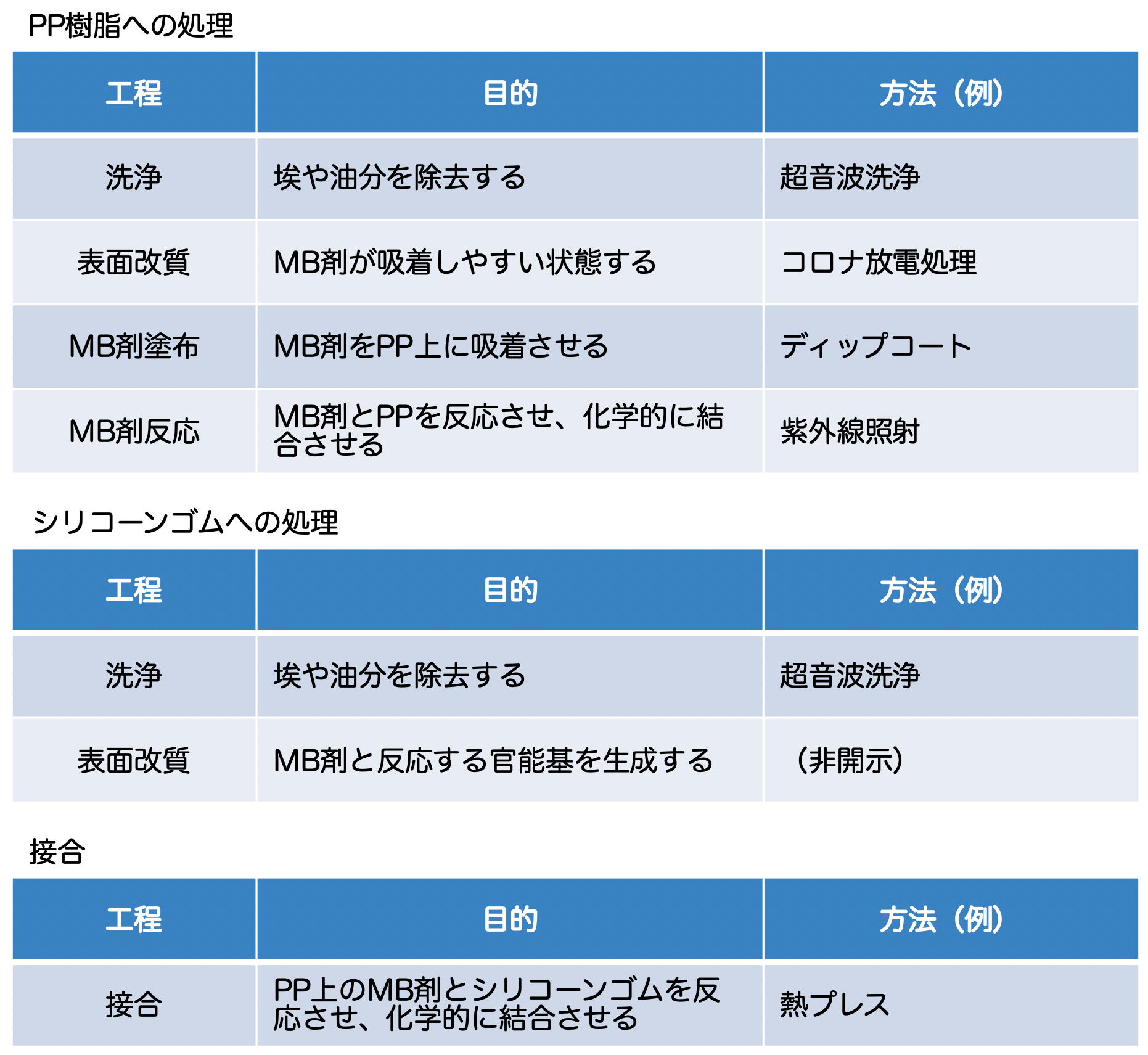

PP樹脂とシリコーンゴムの分子接合の代表的なプロセスフローは、以下のとおりです。通常は、PP樹脂側のみのMB処理で接合することができます。(PP、シリコーンの種類・特性により、プロセスフローやそのパラメータは変わります。)

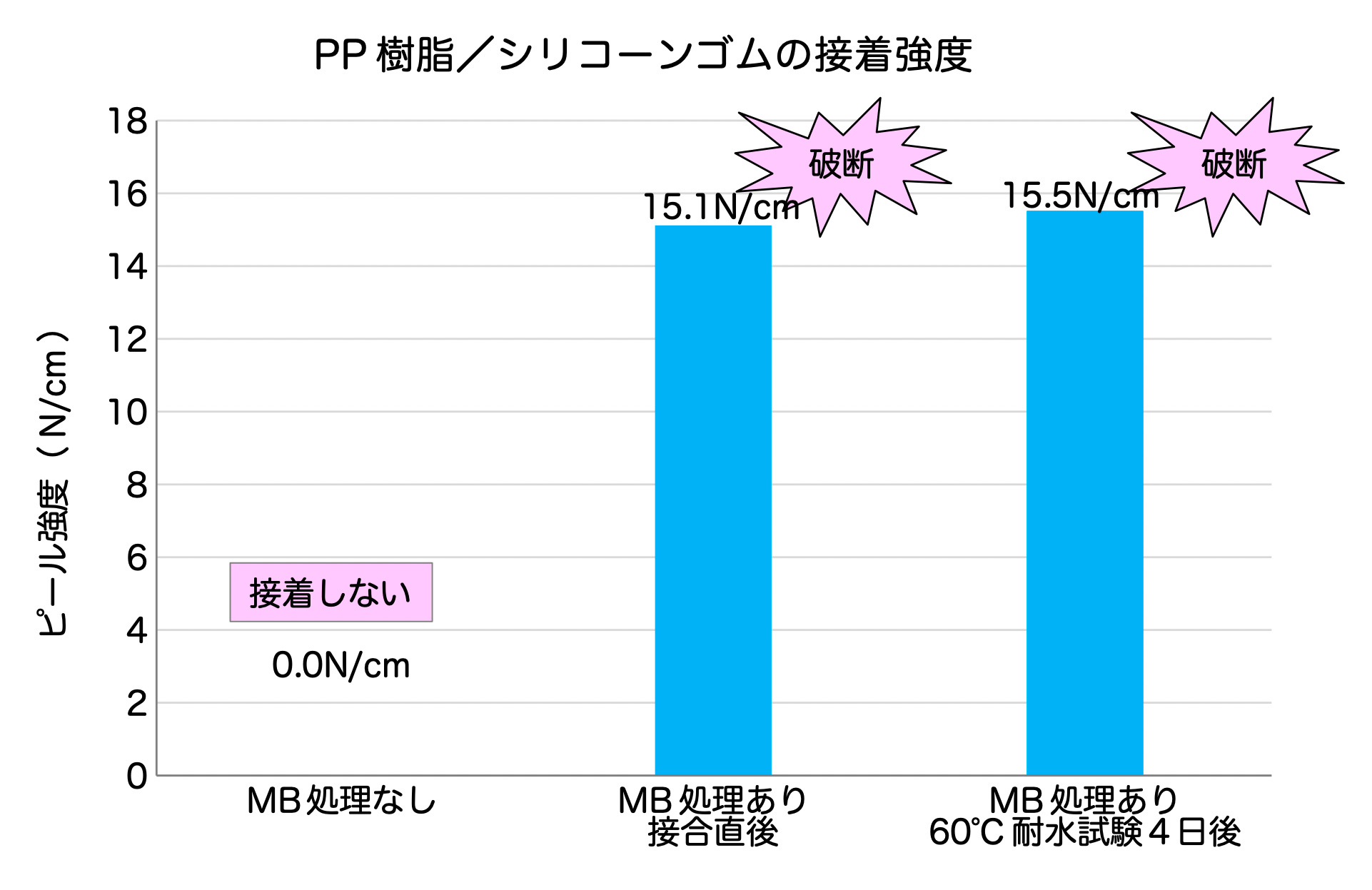

分子接合で接着したPPとシリコーンを剥がそうとしても、シリコーンゴムがちぎれてしまって、剥がすことはできません。つまり、分子接合の接着強度は、シリコーンゴム自体の機械的強度よりも強いということです。

また、分子接合は化学結合しているので、耐水性や耐薬品性に優れています。測定例を以下に示します。

PPは適度な剛性がありながらも軽量で、コストを抑えられるという利点があります。一方、シリコーンゴムは柔らかく、熱や水、薬品に強く、密着性に優れています。この2つを組み合わせることで、軽くてしっかりしたPPの構造体に、シリコーンゴムの優れた特性を付与した複合部品が実現します。

PPとシリコーンゴムの複合部品は、私たちの身の回りにもたくさんあります。例えば、歯ブラシの柄を見てみましょう。芯となる硬い部分は、軽くて丈夫なPPでできています。一方、握る部分は手にフィットし、滑りにくいシリコーンゴムで覆われています。これにより、濡れた手でもしっかり握れて、微妙な力加減で歯磨きできるのです。

また、高い信頼性が求められる自動車部品でも、PP/シリコーンゴムの複合部品が採用されています。エンジンルーム内の配線やセンサー類を保護するハウジングには、強度とコストに優れたPPが使われます。そして、熱や振動、油分から内部を守るためのシールやガスケットには、耐熱性や密着性に優れたシリコーンゴムが組み込まれています。これにより、軽量化と耐久性の両立を実現しています。

更に、PP、シリコーンとも生体適合性が高く、滅菌処理も可能なので、将来的には医療機器分野への応用拡大が期待されます。

「PP樹脂とシリコーンゴムの接着は難しい」というのが、世間一般の常識ではないでしょうか。しかし、分子接合技術により、これらの難接着材料を強固に接着することができます。

なお、今回は成型したシリコーンゴムとPPの接着プロセスについて説明しましたが、もう一つのプロセスとして、未架橋のシリコーン(生ゴム)を架橋・成型するのと同時に異種材料と分子接合させることもできます。これを「架橋接着」と呼んでいるのですが、これについては、また機会があればご紹介します。

次回は、平滑銅箔と低誘電材料の適用例について紹介いたします。

一覧へ戻る私たちは、半導体、電子部品、電気機器、医療機器、自動車部品、商社など、幅広い業界のメーカー様から、研究開発・製品設計・生産技術に関するご相談やご依頼をいただいております。 樹脂・ゴム・金属・セラミックス・布など、異なる材料の接合技術に豊富な実績があり、お客様の課題解決を全力でサポートいたします。接合に関することなら私たちにお任せください。

たとえば、こんなお悩みはありませんか?このようなお困りごとは、分子接合技術の専門企業「株式会社いおう化学研究所」にご相談ください。経験豊富な技術で課題解決をお手伝いします。 資料ダウンロードご希望の方はこちらから